#YT0#

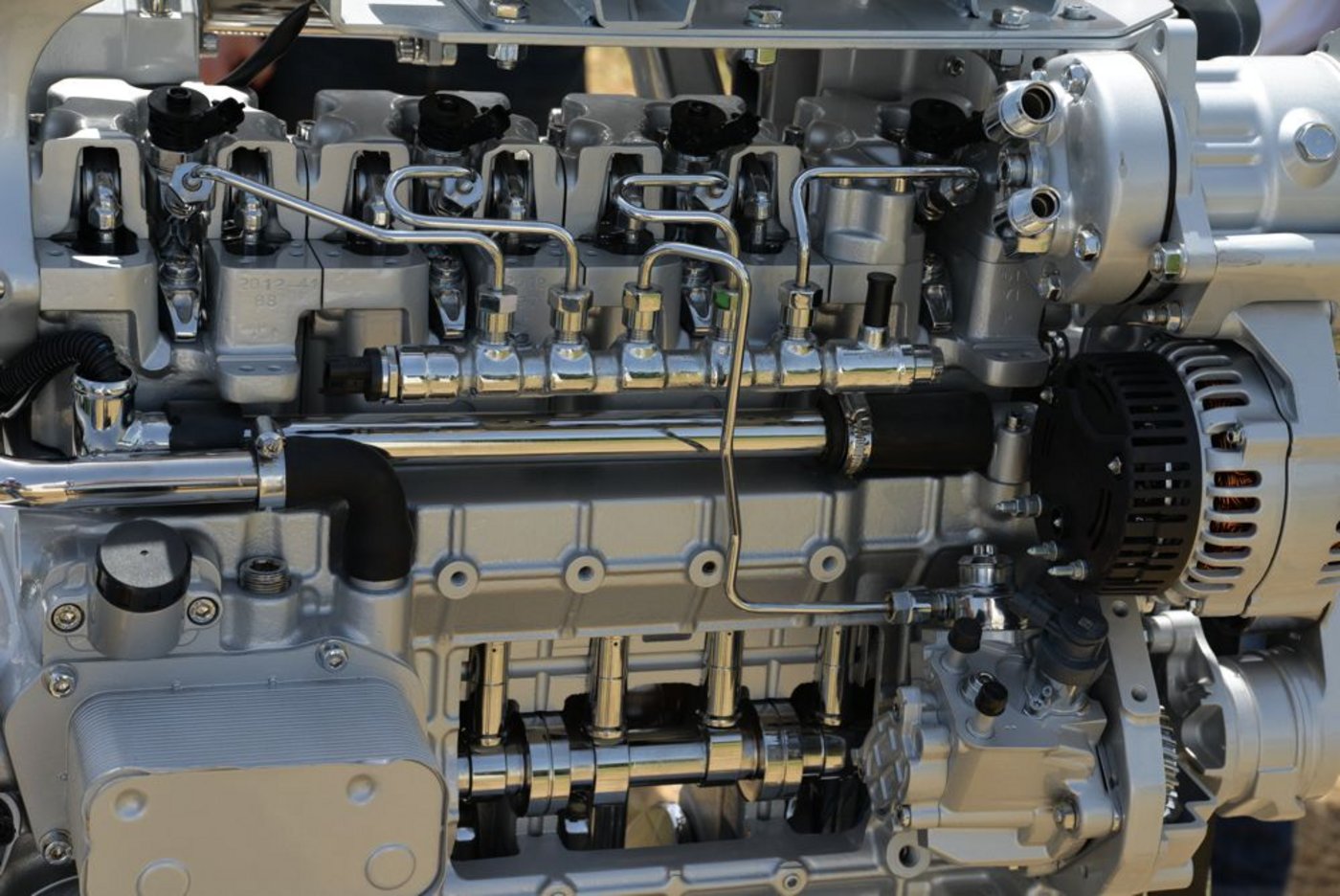

Wenn pro Arbeitstakt nicht die ganze Treibstoffmenge auf einmal eingespritzt wird, entsteht ein sanfterer Verbrennungsablauf. Das reduziert Lärm, und mit gleich viel Treibstoff kann ein höheres Drehmoment erzeugt werden. Eine gestaffelte Einspritzung ist nur mit einem Common-Rail-Einspritzsystem möglich. Dieses System kann unabhängig der Kurbelwellenstellung aus dem Druckspeicher (Rail), durch öffnen der Einspritzdüse, Treibstoff in den Brennraum spritzen.

Das Ventil an der Einspritzdüse wird über das Motorenmanagement geöffnet. Dieses Steuergerät bestimmt, wann und wie lange eine Düse geöffnet wird. Dazu werden laufend die bestmöglichen Einspritzvarianten anhand der aktuellen Motorendaten, die im Steuer-

gerät zusammenlaufen, bestimmt. Egal ob der Motor kalt, die Drehzahl tief oder die Belastung hoch ist, das Arbeitsmuster der Einspritzdüsen passt sich der Motorensituation an. Auch Massnahmen zur Abgasnachbehandlung fliessen hier ein.

Bei mechanischen Einspritzpumpen ist der Zeitpunkt durch eine fixe Vorgabe bestimmt, da die Einspritzpumpe wie ein Uhrwerk an die Drehzahl des Motors eingebunden ist. Der Einspritzzeitpunkt kann zwar verschoben werden, zum Beispiel mit einem Fliehkraftregler, der die Einspritzung bei höherer Drehzahl früher auslöst, letztlich bleibt die Verbindung jedoch mechanisch, und die Parameter können nur gering verschoben werden.

Ein Common-Rail-Einspritzsystem baut den Einspritzdruck unabhängig von der Motorendrehzahl auf, und bereits bei tiefen Drehzahlen sind hohe Einspritzdrücke verfügbar. Eine Kraftstoffpumpe erzeugt im Druckspeicher einen Druck von rund

1800 bar.

Beat Schmid