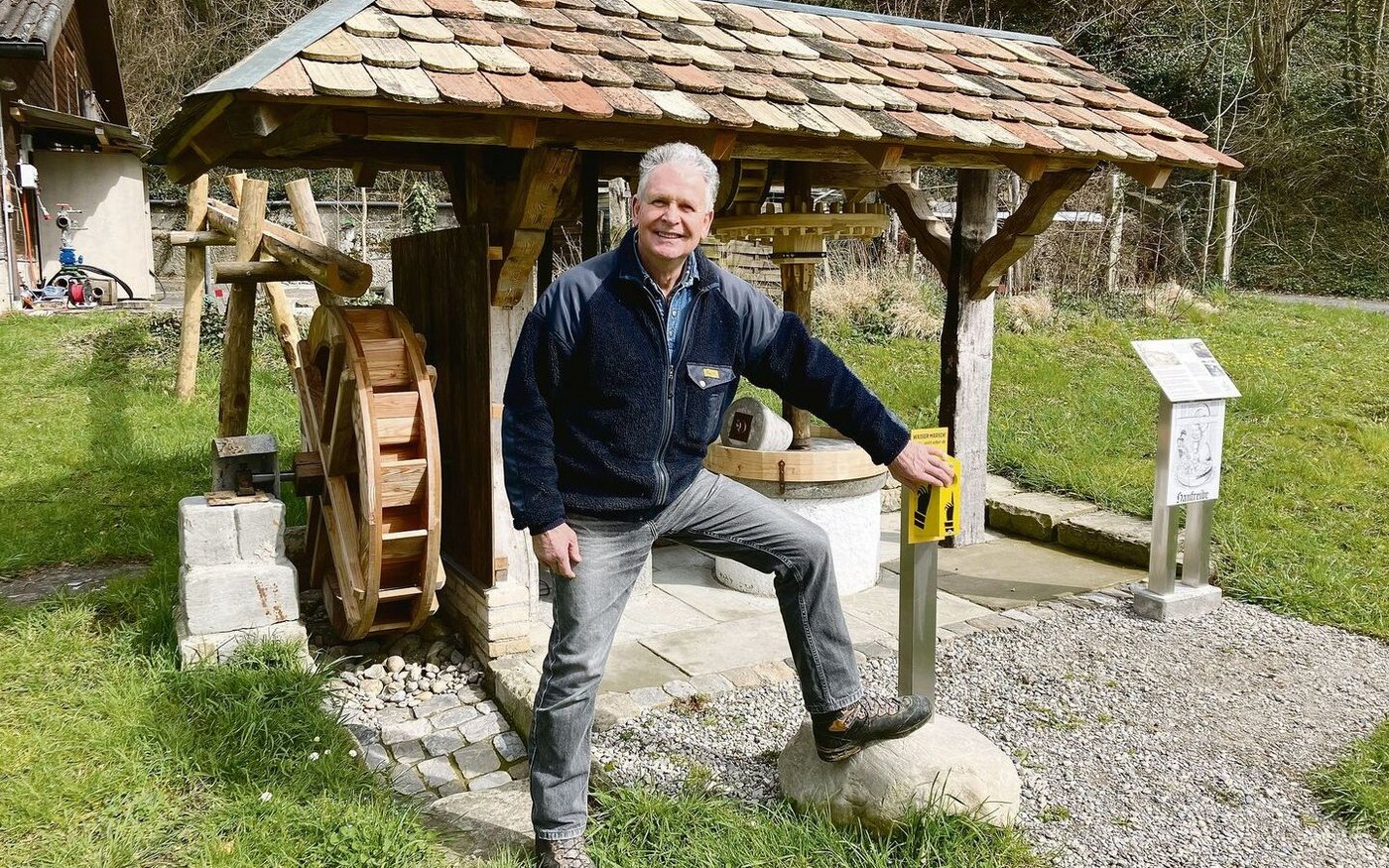

Mit seiner Familie und Angestellten hat Jürg Wartmann über 35 Jahre den Landwirtschaftsbetrieb Grubmühle in der fünften Generation bewirtschaftet. Im Jahr 2019, drei Jahre nach Übernahme des Betriebs durch seinen Sohn Daniel, zog Wartmann mit seiner Ehefrau Martha nach Buchs im St. Galler Rheintal. Dort, in seiner kleinen Werkstatt, entstanden im Verlaufe von zwei Jahren die einzelnen Teile der Hanfreibe. Nun hat…

Möchten Sie diesen Artikel lesen?

Lesedauer: 4 Minuten

Diesen Artikel für Fr. 1.50 kaufen.